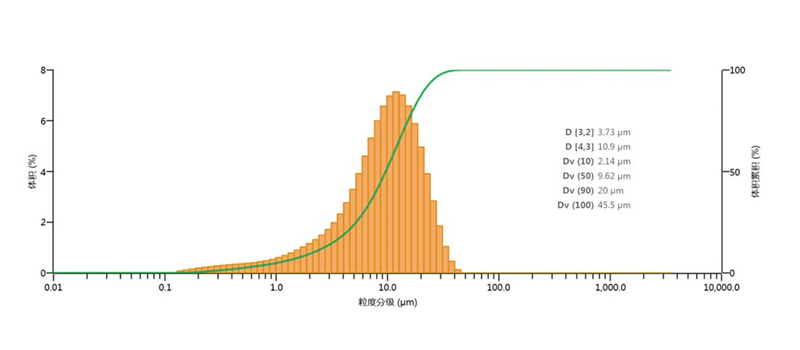

干法工艺脱硫处理,能去除尾气中95%以上的SO2和99%的hcl,产品粒度D90: 10~45微米之间可调。粒形好,粒度分布窄。

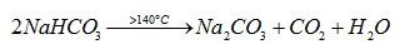

1、碳酸氢钠(小苏打, NaHCO3)可以用作烟气脱硫的吸附剂。它通过化学吸附去除烟气中的酸性污染物,同时,它还可通过物理吸附去除一些无机和有机微量物质。此工艺将碳酸氢钠细粉(d90:20um)直接喷入140-250℃高温烟气。在高温下碳酸氢钠分解生成碳酸钠Na2CO3、H2O和CO2。

新产生的碳酸钠Na2CO3在生成瞬间有高度的反应活性 ,可自发地与烟气中的酸性污染物进行下列反应:

2NaHCO3 → Na2CO3+H2O+CO2↑

Na2CO3+2SO2+H2O → CO2↑+2NaHSO3

Na2CO3+SO2+H2O → H2O+CO2↑+Na2SO3

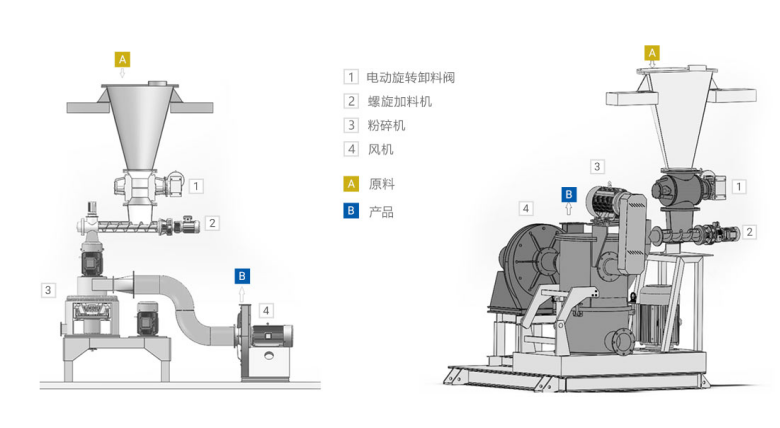

2、研磨系统组合形式:

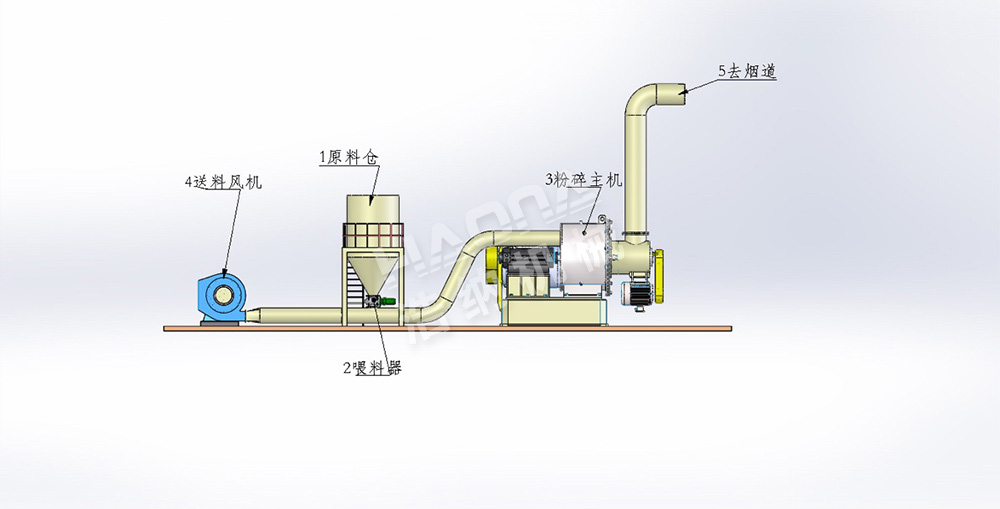

①现场直喷负压流程形式

此工艺流程碳酸氢钠从原料仓①通过可调控喂料器②(螺旋或星型阀)定量均匀连续的进入粉碎分级一体机③。进料量大小可根据脱硫前后的污染物浓度及脱硫效果任意可调,碳酸氢钠在粉碎机研磨后,合格细粉由一台输送风机④带料喷至脱硫终端(炉膛或烟气管道)⑤。

该工艺流程适应于粉碎机近距离安装于脱硫现场,既磨即喷,碳酸氢钠不板结,高效稳定。粉碎区呈负压运行状态,粉尘不外溢、生产环境优良。风机为带料运行,需设计快速清理口,定期清理叶轮粘结物料,保证系统运行稳定。

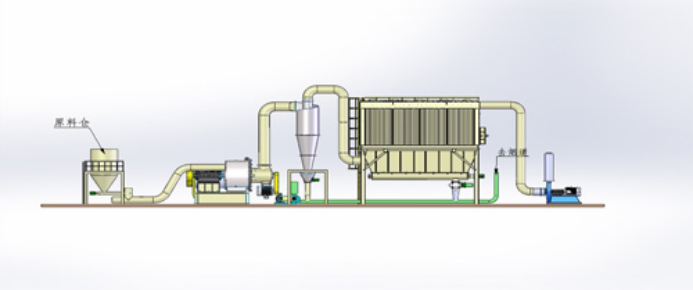

②现场直喷正压流程形式

此流程将输送风机④安装在粉碎机前,由原料仓①经可调控喂料器②计量过的原料以正压形式吹入粉碎分级一体机③,碳酸氢钠在粉碎机研磨后,合格细粉直接喷至脱硫终端(炉膛或烟气管道)⑤。 该工艺流程同样适应于粉碎机近距离安装于脱硫现场,物料不经过输送风机,不存在粘结现象,无需对风机进行清理。但粉碎机为正压运行状态,为保证粉尘不外溢故对粉碎机的密封性有较高要求,且在粉碎机与喂料器之间必须加装锁风下料器⑥或直接通过变频器对锁风下料器进行控制。

③独立粉碎单元近端供料形式

此流程将粉碎机设计为独立的系统,合格物料先经收集器收集再通过风机按需定量输送到用料终端,该工艺在用料终端500米半径范围内将安装粉碎装置,各系统自成一体,独立工作互不干扰,既具有现场直喷经济便捷性又有远端供料的机动灵活性。

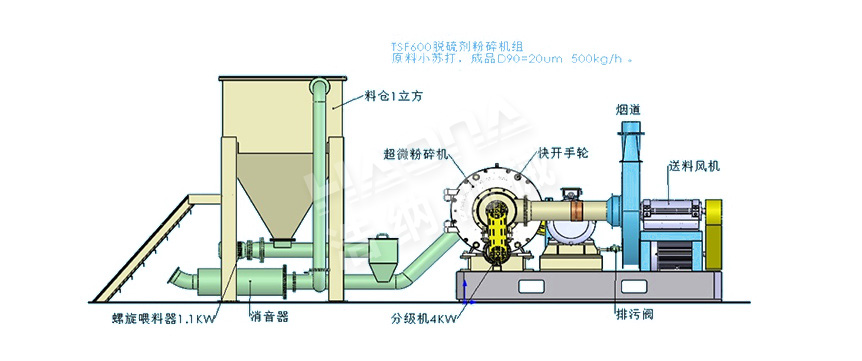

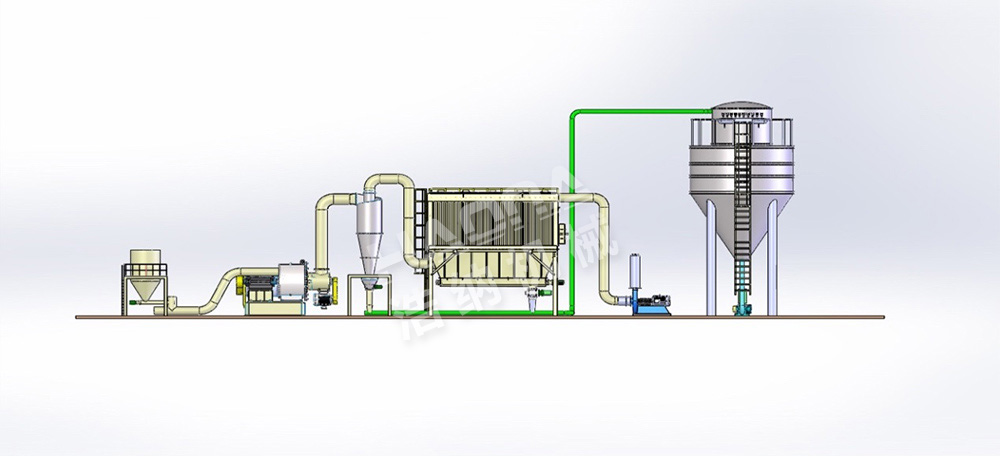

④远端粉磨站转运形式

对于脱硫现场不适合建立在线粉碎脱硫条件下的应用工况,可采用此工艺将碳酸氢钠粉碎到目标粒径(d90:20um),通过罐车运输到用料现场粉仓再经喷粉系统喷到脱硫终端。该工艺可配套大型粉碎机组提供集中粉磨多点供料,具有机动灵活、辐射面广、可操作性强等优点。

碳酸氢钠(小苏打)原料经由料仓下部的定量加料机均匀送入粉碎机进行超细研磨,达到颗粒细度的产品(D90:20μm或根据脱酸需要灵活调整产品粒度)被高压风机输送到烟气管道并喷射融入烟气,迅速与含酸烟气产生化学反应。在高温下碳酸氢钠分解生成碳酸钠Na2CO3、H2O和CO2。新生成的碳酸钠Na2CO3在生成瞬间有很高的反应活性,可高效地与烟气中的酸性物质进行反应。

NaHCO3 + HCl → NaCl + H2O + CO2

2NaHCO3 + SO2 + ½ O2 → Na2SO4 + H2O + 2CO2

NaHCO3 + HF → NaF + H2O + CO2

1、干法脱硫工艺处理

干法工艺脱硫处理,能去除尾气中95%以上的SO2和99%的HCl

2、粒形好,粒度分布窄

产品粒度D90: 10~45微米之间可调。

3、可快速检修

磨机推拉式开关装置,风机带检修孔,可快速检修

4、投资省、成本低

工艺简单可靠、投资省、运行费用低,建设周期短

5、故障率低、运行稳定、适于连续作业

年运行时间超过8000小时

6、大风量进风设计,可降低粉碎温度。

若对温度有较高要求时可选配冷风装置

7、清洁环保

整套系统密闭粉碎、粉尘少、噪音低 生产过程清洁环保

8、无刺激性、无毒

助剂(碳酸氢钠)与残留物 无刺激性、无毒

9、粉碎分级一体化设计

通过调整分级轮转速获得理想的产品粒度

10、极易拆洗

结构紧凑,磨机和风机极易拆洗。可选配在线清洁,防止物料粘堵,减少停工时间

11、智能控制系统

可PLC一键操作,在线监测二氧化硫浓度、系统风量、喂料量、研磨温度等关键参数

12、自动调整脱硫剂的喷入量

可根据烟气中有害物质的浓度波动,自动调整脱硫剂的喷入量